SONDERMASCHINEN

Unsere Kompetenz für alle Sondermaschinen wie z.B. Montageanlagen ist begründet in der jahrzehntelangen Erfahrung der Mitarbeiter in diesem Bereich. Die Maschinen werden jeweils nach den spezifischen Anforderungen der Kunden konzipiert und realisiert. Dabei geht der Automatisierungsgrad vom einfachen Handarbeitsplatz, über Montagestationen bis hin zur vollautomatisierten, verketteten Produktionsanlage.

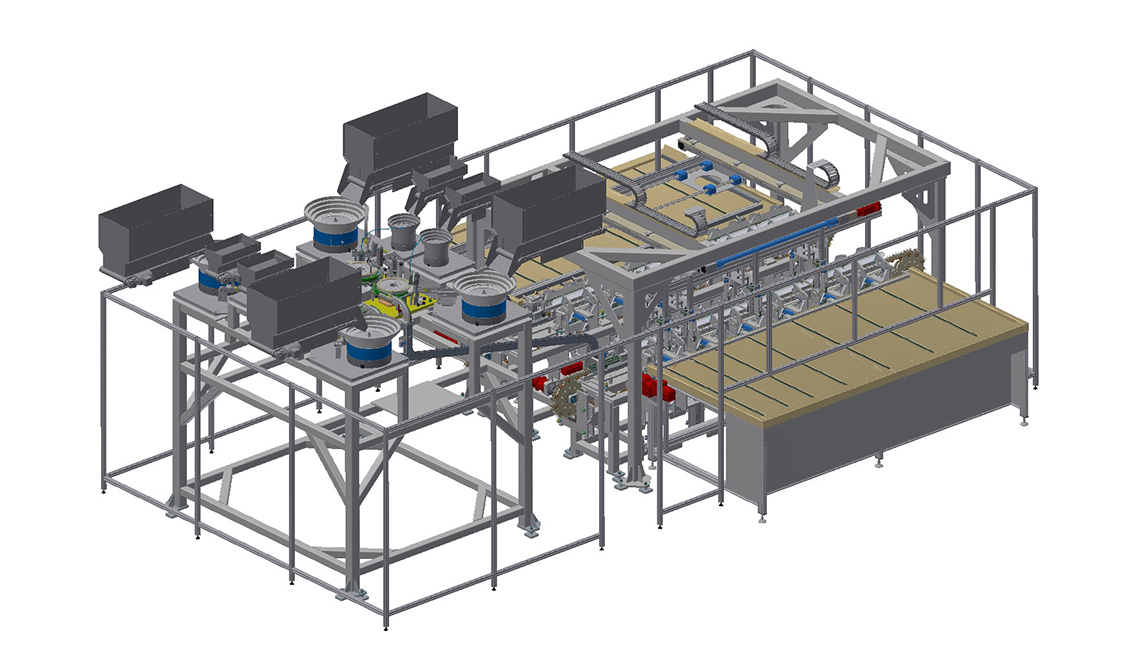

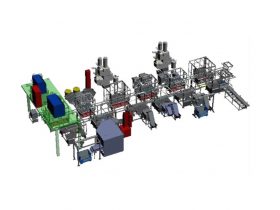

INFORMATIONEN ZUR ANLAGE

- diverse Varianten (Profillängen von 500 bis 3000 mm)

- Taktzeit: max. ca. 20 sec

- Bunker- und Vormontagesysteme für Kleinteile auf Bühne oberhalb der Anlagen-/Hallenbodenebene

- Verschiedene Einzelkomponenten aus Schüttgut über Schwingförderer vereinzeln

- Vormontage der Einzelteile in 4 Rundtakttischen und Abgabe der vormontierten Bauteile über Schächte in die untere Anlagenebene

- Taktzeit Vormontage: ca. 1,2 sec

- Magazin für Stahlblechprofile auf Riemenbändern

- Servogetriebene Montageketten

- Crimpeinheiten zum Festsetzen der Bauteile im Profil

- Servomotorisches Portalhandling für das Handling der “Rohprofile” und der Fertigteile

- Ablage und Abtransport der Fertigteile auf Riemenbändern

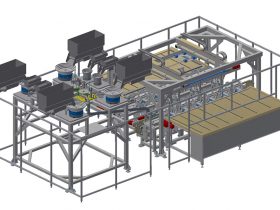

- 6 sehr differente Varianten (Rüstvorgang einfach und schnell)

- Taktzeit: ca. 4 sec

- Realisierung in kompakter Bauweise mit Rundtakttisch und 3 Robotern

- Halterelemente aus Schüttgut über 1 universelle Zuführtechnik (inkl. GLT-Kippgerät) vereinzeln und über Roboter auf RTT auflegen

- 2 Varianten von Muttern aus Schüttgut vereinzeln und auf dem Produkt platzieren

- Buckelschweißen der Muttern an Halterelemente

- Ablage über Roboter in KLT´s (2 verschiedene KLT-Varianten)

- Depalettieren und Palettieren der KLT´s auf Europaletten über Roboter

- 6 Varianten (Rüstvorgang über Schnellentleerung der Zuführtechnik)

- Taktzeit: ca. 9 sec

- Realisierung in kompakter Bauweise mit Rundtakttisch und 1 Roboter, Absicherung des Werkerbereichs über Lichtgitter

- 5 verschiedene Einzelkomponenten aus Schüttgut über Schwingförderer vereinzeln, ausrichten und auf RTT auflegen

- Aut. Befettung der Lagerhülse

- Lage- und Geometriekontrolle der Komponenten mit Kamerasystemen

- Mehrere Fügevorgänge über Servo-Spindelantriebe mit Kraft-/Weg-Auswertung

- Taumelnieten einer Achsverbindung

- Handling von verschiedenen Blechklammern über Roboter

- Übergabe der Fertigteile an Folgeanlage über getaktetes Gurtförderband

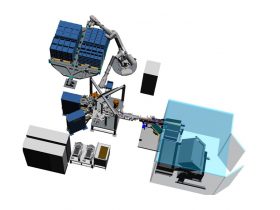

- Standardanlage, verfügbar in Ausführungen mit unterschiedlichstem Automationsgrad (TEF – TubeEndForming)

- verschiedenste Komponentenvarianten realisierbar (Rüstvorgang einfach (Rastverschlüsse) und schnell durch codierte WZG-Schnellwechselsätze)

- Taktzeit: ca. 10 sec

- Rohre aus Schüttgut über Stufenförderer vereinzeln, Vermessung der Länge über Messtaster, Vermessung des Durchmessers und der Wandstärke mit Kamerassytem

- Ausrichtung des Rohrs auf Maschinenmitte

- Rohrtransport durch die verschiedenen Bearbeitungsschritte mit hochdynamischen Linear-Servoachsen

- Aut. Beölung der Rohre

- Option, Aut. Sicken

- Aut. Bördeln und Einformen von Zusatzelementen im Haupt-C-Gestell über verfahrbare Mehrfach-Werkzeuge

- Aut. Kennzeichnen des Fertigteils (Laser, Nadelpräger, etc.)

- Aut. Einlegen von Zusatzkomponenten in die Werkzeuge und Entnahme des Fertigteils über Roboter oder Übergabehandling

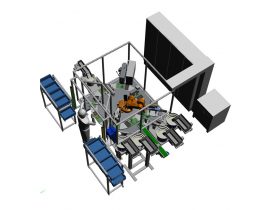

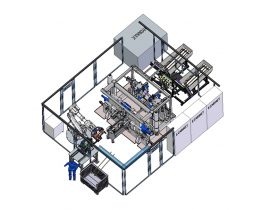

- Werkstückträger-Umlaufsystem mit 12 Prozessstationen

- verschiedenste Komponentenvarianten realisierbar (Rüstvorgang einfach und schnell durch z.B. Schnellentleerung der Zuführtechnik)

- Taktzeit: ca. 5 sec

- Einzelkomponenten aus Schüttgut vereinzeln und auf WT setzen

- Lageerkennung komplexer Bauteile mit Kamerassytem und darüber geführtes Greifen der Roboter

- Laserschweissen mit intelligenter Zuweisung der Laserquellen auf mehrere Stationen und Inline-Prozessüberwachung

- Cross-Jet und zentralisierter Absaugung

- Spielmessung an Bauteilen über Drehwinkelerfassung –> Input für Stanzprozess

- Freifahren und Drehmomentprüfung des Endprodukts

- Kennzeichnen des Bauteils mit Beschriftungslaser

- Zuführen/Herausfördern von KLT´s über Rollenbahn und Ablegen des fertigen Endprodukts in KLT über Roboter

KOMPETENZ

Das Grundprinzip der Helmerding-Anlagenentwicklung ist eine Modulorientierung mit definierten Schnittstellen. Dies gilt sowohl für die Presse, die Bandanlage, den Transfer als auch für die peripheren Systemkomponenten wie Werkzeugwechsel und Robotik.

Durch zertifizierte Geschäftsprozesse und einen hohen Eigenfertigungsanteil garantieren wir Präzision und Qualität. Die gute Infrastruktur in Bezug auf Gebäude, Bearbeitungsmaschinen und Systeme zur Unterstützung unserer Arbeitsprozesse ist ein weiterer Qualitätsbaustein.